با آنکه از نظر تاریخی متالورژی پودر از قدیمی ترین روش های شکل دادن فلزات می باشد. اما تولید در مقیاس تجارتی با این روش، از جدیدترین راههای تولید قطعات فلزی است. در دوران باستان از روشهای متالورژی پودر برای شکل دادن. فلزاتی با نقطه ذوب بالاتر از آنچه در آن زمان می توانستند بوجود آورند. استفاده می کردند. اولین بار در اوایل قرن نوزدهم بود. که پودر فلزات با روشی مشابه آنچه امروزه به کار می رود. با متراکم نمودن به صورت یکپارچه در آورده شد.

متالورژی پودر (متالورژی گرد). فرآیند قالب گیری قطعات فلزی از پودر فلز (یا مخلوط پودر فلزات). توسط اعمال فشارهای بالا می باشد. پس از عمل فشردن و تراکم پودرهای فلزی، عمل تف جوشی (سینتر کردن) در دمای بالا در یک اتمسفر کنترل شده (گاز هیدروژن، ازت، هلیم) انجام پذیرفته. که در آن فلز متراکم، جوش خورده و به صورت ساختمان همگن محکمی پیوند می خورد.

از جمله قطعاتی که بوسیله متالورژی پودر تولید می شوند. می توان به ابزار برش، قطعات اتومبیل و قطعاتی در وسایل خانگی نظیر ماشین لباس شویی، کمپروسور یخچال و کولر، تلوزیون، ضبط صوت و غیره اشاره نمود.

امروزه موارد استعمال اصلی متالورژی پودر را به پنچ قسمت تقسیم می کنند:

الف- آلیاژ کردن فلزهای غیر قابل آلیاژ. مثلاً ساخت نقاط اتصال و جارویک های موتور از پودرهای مس و گرافیک در صنعت برق.

ب- ترکیب کردن فلزها و غیر فلزها، نظیر مواد اصطکاکی ساخته شده از مس، آهن و آزبست.

پ-ترکیب کردن فلزهای دارای نقطه ذوب بالا با یکدیگر برای ریخته گری، نظیر تنگستن، تانتالیم و مولیبدن.

ت- ساخت قطعات فلزی با خواص عالی، نظیر یاتاقانهای خودرو انکار. که به علت وجود شبکه ای از خلل و فرج پیوسته (توسط روغن پر شده در آنها) به خودی خود. روغن کاری می شوند.

ث-تولید قطعات ظریف و دقیق، نظیر بوش ها، بادامک ها و چرخ دنده ها.

فولاد چیست؟

واژه آلیاژهای آهنی (ferrous alloys) برای بیان دامنه وسیعی از آلیاژهایی به کار می رود. که عنصر اصلی تشکیل دهنده آنها آهن است یا به عبارت دیگر پایه آهنی (iron – based) هستند.

این آلیاژها به سه گروه اصلی تقسیم می شوند:

- آهن کار شده (wrought iron).

- چدن (Cast iron).

- فولاد (Steel).

آهن کار شده که دیگر به صورت تجاری تولید نمی شود. آهن تقریباً خالصی است که شامل ناخالصی های غیر فلزی به صورت سرباره است. امروزه آهن کار شده در حقیقت از فولاد کم کربن تولید شود. کیفیت این نوع آلیاژ توسط درصد کربن و منگنز پایین مشخص می گردد. (کربن کمتر از 0/08 درصد و منگنز کمتر از 0/06 درصد).

چدن آلیاژی از آهن و کربن است. که عموماً 3 تا 5 درصد کربن و 1 تا 3 درصد سیلیسیم دارد.

فولاد را در گذشته به صورت آلیاژی از آهن و کربن توصیف می کردند. اما امروزه با وجود برخی از مهمترین انواع فولاد نظیر فولادهای Free(IF) – Interstitianl و فولادهای زنگ نزن فریتی نوع 409. که در آنها کربن یا ناخالصی است. که مقدار آن در حد چند جزء در میلیون است. دیگر نمی توان از توصیف آلیاژ آهن و کربن برای فولاد استفاده کرد. طبق تعریف، فولاد باید شامل حداقل 0/50 آهن و یک یا چند عنصر آلیاژی دیگر باشد. این عناصر معمولاً شامل کربن، منگنز، سیلیسیم، نیکل، کرم، وانادیوم، مولیبدن، تیتانیوم، نیوبیم و آلومینیوم هستند.

رایج ترین نوع فولاد، فولاد کربنی ساده (Plain carbon steel) است. که معرف فولادی شامل آهن و کربن به همراه مقادیر اندکی منگنز، سیلیسیم یا آلومینیوم است. یکی دیگر از انواع مهم فولادها، فولاد آلیاژی است. که علاوه بر عناصر ذکر شده. در بالا، مقادیر قابل توجهی از عناصر نظیر کرم، نیکل و مولیبدن. آن را از فولاد کربنی ساده متمایز می کند. بخش خاصی از فولادهای آلیاژی، فولادهای زنگ نزن (stainless steel) هستند. که حداقل 11/5 درصد کرم دارند. فولادهای ابزار (Tool steels) فولادهایی هستند. که برای ساخت ابزار مورد نیاز جهت برش، شکل دهی و سایر فرآیندهای مورد نیاز. برای تبدیل مواد فلزی و غیر فلزی به اشکال مورد نظر بکار می روند.

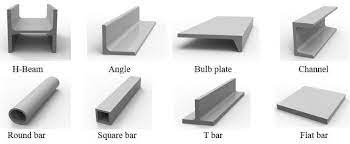

ذکر این نکته لازم است که برخی فولادها به شکل فولاد ریخته گری (Steel castings) مورد استفاده قرار می گیرند. اما روی بیشتر قطعات فولادی کار مکانیکی انجام می گردد. تا به شکل نهایی برسند. بدین جهت به محصولات کار شده (wrought products) موسوم هستند.

فولاد مذابی که از کوره فولادسازی بدست می آید حاوی مقادیر زیادی اکسیژن حل شده است. که باید پیش از ریخته گری فولاد. چه به صورت پیوسته (مداوم) و چه به صورت شمش، حذف گردد. اکسیژن زداهایی که معمولاً برای این منظور مورد استفاده قرار می گیرند، آلومینیوم و سیلیسیم (به شکل فروسیلیکون) هستند. حذف اکسیژن از فولاد را آرام سازی (Killing) می خوانند. و عبارتهای آرام شده با سیلیسیم یا آلومینیوم از اینجا آمده اند.

فولاد کاملاً آرام (Fully killed) فولادی است. که ترکیب شیمیایی و خواص نسبتاً همگنی دارد. و برای کربوره کردن یا آهنگری مورد استفاده قرار می گیرد. به فولاد نیمه آرام (Semi-killed) اکسیژن زدای کمتری نسبت به فولاد کاملاً آرام سازی اضافه می شود. و از این فرآیند برای فولادهای کم کرنب و کربن متوسط برای مصارف سازه ای استفاده می گردد. فرآیند اکسیژن زدایی در مورد برخی فولادها انجام نمی گردد. و اکسیژن باقی ماند در فولاد با کربن واکنش داده و ایجاد تخلخل (حفره های گازی). که در حقیقت گاز اکسید کربن (CO) است می کند.

این فولادهای نا آرام (Rimmed steel) دارای تغییرات زیادی در ترکیب شیمیایی هستند. به گونه ای که پیوست خارجی آنها شامل آهن خالص، کربن اندک و فسفر و گوگرد است. این عناصر با مقادیری بیش از مقدار متوسط، در مرکز شمش به ویژه نزدیک به سطح بالایی یافت می شوند. لبه هایی با خلوص بالاتر باعث می شود. این نوع فولاد برای تولید ورق های فولادی کم کربن با کیفیت مناسب سطحی، به کار رود.

فولادهای سر دار (Capped steel) بین فولادهای نا آرام و نیمه آرام قرار دارند. و برای تولید ورق، نوار، سیم و… با کربن بیش از 0/15 درصد مناسبند.

منشأ گوگرد موجود در فولاد، زغال سنگ است. که پس از تبدیل به کک به عنوان سوخت و احیاء کننده در کوره بلند کاربرد دارد. عموماً منگنز به فولاد اضافه می شود. تا سولفید منگنز بجای سولفید آهن (FeS) تشکیل گردد. زیرا سولفید آهن در نورد گرم ذوب شده و باعث ترد شدن فولاد. یا ایجاد شکنندگی داغ (Hot shortness) می شود. چون ناخالصی های سولفید منگنز باعث کاهش چقرمگی شکست (Fracture toughness) می شوند. در کوره های جدید از روشهای مختلفی برای گوگرد زدایی استفاده می گردد. به عنوان مثال تزریق مواد مانند کاربید کلسیم (CaC) یا سیلیسید کلسیم (CaSi2). به آهن مذاب یا فولاد به منظور حذف گوگرد به همین دلیل است. که بیشتر فولادهای مدرن مقادیر گوگرد کمتری نسبت به مقادیر مجازی چند دهه گذشته دارند.

استاندارد ASTM یکی از مراجع معتبر تدوین استاندارد به شمار می رود. که در سال 1898 میلادی تأسیس شده است. ASTM کوتاه شده عبارت American Society for Testing and Materials است. اولین کتاب کامل استانداردهای ASTM در سال 1915 چاپ شد. امروزه 77 کتاب استاندارد ASTM در 15 بخش وجود دارند. استانداردهای مرتبط با فلزات در بخش های زیر یافت می شوند:

بخش 1- محصولات آهنی و فولادی (8 جلد).

بخش 2- محصولات فلزی غیر آهنی (5 جلد).

بخش 3- روش های آزمون فلزات و دستورالعمل های تحلیل (6 جلد).

تمامی این استانداردها به صورت سالانه مورد بازبینی (REVISION) قرار می گیرند. به عنوان مثال از سال 1992 تا 1993 تعداد 256 استاندارد. از مجموع 631 استاندارد بخش 1 مورد بازبینی قرار گرفته اند. برخی استانداردها نیز ممکن است در طول یک سال چندین مرتبه دچار تغییر شوند. مطالب گفته شده نشان می دهد. که استاندارد فلزات اسنادی هستند که مدام دچار تغییر و تحول می شوند.

آشنایی با استانداردهای فولاد

استاندارد ASTM در حالت کلی در بر گیرنده 15 فصل و 77 بخش به قرار زیر است:

فصل اول : مشتمل بر هشت بخش پیرامون محصولات آهنی و فولادی.

فصل دوم : مشتمل بر پنج بخش پیرامون محصولات فلزی غیر آهنی.

فصل سوم: مشتمل بر شش بخش در حوزه رشهای آزمون فلزات و دستورالعمل های تحلیلی.

فصل چهارم : مشتمل بر سیزه بخش درباره مصالح ساختمانی.

فصل پنچم : مشتمل بر شش بخش شامل فرآورده های نفتی، روانکارها، سوختهای فسیلی.

فصل ششم : مشتمل بر چهار بخش رنگها و پوششها.

فصل هفتم : مشتمل بر دو بخش در برگیرنده اطلاعات منسوجات.

فصل هشتم : مشتمل بر چهار بخش در برگیرنده اطلاعات پلاستیکها.

فصل نهم : مشتمل بر دو بخش در مورد اطلاعات لاستیکها و انواع آنها.

فصل دهم : بر چهار بخش در برگیرنده اطلاعات عایق های الکتریکی و مباحث الکترونیک.

فصل یازدهم : مشتمل بر شش بخش اطلاعات تکنولوژی آبی و مسایل محیطی.

آشنایی با استانداردهای فولاد

فصل دوازدهم : مشتمل بر دو بخش پیرامون انرژی هسته ای، انرژی خورشیدی و انرژی زمین گرمایی.

فصل سیزدهم : مشتمل بر دو بخش پیرامون ابزارهای پزشکی.

فصل چهاردهم : مشتمل بر چهار بخش روش های کلی و ابزارهای اندازه گیری.

فصل پانزدهم : مشتمل بر نه بخش در حوزه ویژگیهای محصولات عمومی.

در ضمن فصل 00 آن هم به نماید (Index) اختصاص دارد.

با توجه به این که استاندارد ASTM استانداردی رایج در صنعت است. لازم است نگاهی کلی به این استاندارد داشته باشیم.

هر یک از استانداردهای ASTM با ترکیبی از حروف و شماره ها معرفی می شوند. که هر کدام از این حروف و شماره ها اطلاعاتی را درباره آن استاندارد در اختیار ما قرار می دهند.

ذکر این نکته لازم است که اگر از حروف M پس از شماره استاندارد استفاده شده باشد. نشان دهنده تغییر سیستم استاندارد از سیستم اینچی به متریک است : مانند: ASTM F 606M-01. در برخی موارد هم ممکن است. حروف a،b،c،d دیده شوند. که مربوط به ترتیب بازنگری ها و اصلاحات انجام شده بر روی آن سند در همان سال می باشد. مثلاً 99a نشان دهنده دومین بازنگری در سال 99، 99b سومین بازنگری در سال 1999 و الی آخر میباشد.

استاندارد ASTM

برای استاندارد هایی که در این بازنگری ها بدون هیچ تغییری به تصویب می رسند. سال این تصویب مجدد را در پرانتز نشان می دهند. مثلاً (2004). اگر از اپسیلون به صورت Superscript استفاده شده باشد. نشانگر تغییرات editorial بر روی آخرین بازنگری. با تصویب مجدد آن سند است ε 1 برای اولین تغییر و الی آخر.

نمای کلی از تولید جهانی فولاد

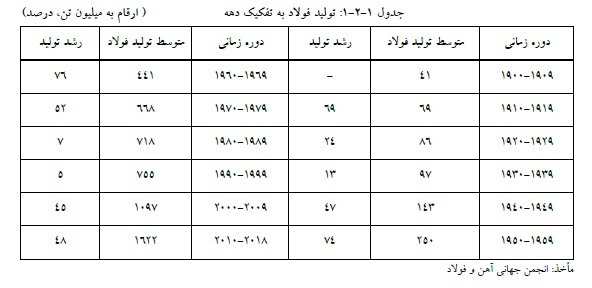

تولید جهانی فولاد در سال 1900 برابر 28/3 میلیون تن بوده است. این مقدار با افزایش 6/7 درصدی به رقم 191/6 در سال 1950 رسیده. و در نهایت به 1790 میلیون تن در سال 2018 میلادی افزایش یافته است. اگر میانگین میزان تولید فولاد سالیانه در اقتصاد جهانی در بازه های ده ساله در نظر گرفته شود. در تمامی این دوران، تولید فولاد علی رغم مواجه شدن با نوسانات. بخصوص در سال هایی که بحران مالی جهانی رخ داده است. روندی رو به رشد و صعودی داشته است. میزان رشد ده ساله فولاد در دهه 60 و 50 میلادی از بقیه دهه ها بیشتر بوده است.

و آمار حکایت از آن دارد. که در دو دهه اخیر نیز رشد فولاد قابل توجه و بیشتر از 40 درصد بوده است. با وجود این رشد فولاد در دوره 2010 – 2018 در حدود 3 درصد بیشتر از دوره 2000 – 2009 بوده است. در جدول 1-2-1 وضعیت تولید فولاد به تفکیک دهه بیان شده است. همچنین در نمودار 1-2-1 نیز روند تولید فولاد در دهه های در نظر گرفته شده نمایش داده شده است.

63 برابر شدن تولید فولاد طی 119 سال گذشته نشان از اهمیت بالای این صنعت. و نقش آن در اقتصاد جهانی دارد. صنعت فولاد در فرآیند توسعه کشورها به شدت مورد تقاضا قرار دارد. و یکی از مهمترین بخش هایی است که می تواند. مواد مورد نیاز سایر بخش هایی که در فرایند توسعه نقش دارند را تأمین کند. با توجه به رشد اقتصاد جهانی در صد سال اخیر، تقاضا برای فولاد در اکثر سالها فزاینده بوده است. در نمودار 1-2-2 وضعیت تولید فولاد از سال 1990 تا 2018 نشان داده شده است.

همانگونه که در این نمودار مشاهده می شود. از سال 1950 میلادی به بعد تولید جهانی افزایش شدیدی را در مقایسه با سالهای قبل آن تجربه کرده است. و طی سالهای بعد بر آهنگ رشد تقاضای فولاد افزوده شده است. این افزایش در دهه 60 میلادی رشد 76 درصدی را به همراه داشته است. و تولید فولاد مجدداً از ابتدای هزاره سوم افزایش بسیار شدیدی را تجربه نموده است.

به منظور آنکه بتوان روند گذشته تولید فولاد خام را به لحاظ روش های تولید مورد بررسی قرار داد. نمودار 1-2-3 ترسیم شده است. آمار نشان می دهد طی 13 سال گذشته نزدیک به 70 درصد تولید جهانی فولاد. با استفاده از سنگ آهن و کک (زغال سنگ کک شو). در کوره بلند و روش کنورتور اکسیژنی و 30 درصد آن به روش احیاء مستقیم و در کوره قوس الکتریکی. با استفاده از قراضه آهن اسفنجی انجام شده است. طی این دوره سهم روش کنورتور اکسیژنی افزایش یافته. و در مقابل از سهم روش کوره قوس الکتریکی کاسته شده است.

البته در سال 2017 سهم کنورتور اکسیژنی کمی کاهش یافته است. لازم به ذکر است که در روش کوره قوس الکتریکی نیاز به آهن قراضه. و آهن اسفنجی به عنوان مواد اولیه است. از میزان قراضه تولیدی واقعی در جهان آمار دقیقی در دسترس نیست. و در عین حال مقدار قراضه در کشورها به عوامل گوناگونی نظیر توسعه یافتگی. جمعیت، مصرف ظاهری فولاد، میزان تولید فولاد. درآمد سرانه و شاخص رفاه، فرهنگ مصرف، ساختار بازیافت کشورها. تکنولوژی تولید و نرخ بهره وری (محصولات فولادی)، ضریب بازگشت سنواتی (نسبت قراضه برگشتی به مصرف فولاد در چرخه بازیافت). ضریب انباشتگی محصولات فولادی در سالهای قبل و … بستگی دارد.

طرح جامع فولاد کشور

بنابراین حجم زیادی از قراضه در کشورهای فقیر و توسعه نیافته جمع آوری نشده یا مدفون می شود. و در چرخه آمار بازیافت وارد نمی شود. از این رو تمایل کشورها برای احداث واحدهای کوره قوس الکتریکی. که تولید مواد اولیه آن – آهن قراضه – به شرایط متعددی بستگی دارد. و میزان تولید آن قابل پیش بینی نیست، کمتر است. تولید آهن اسفنجی نیز به عنوان ماده اولیه کوره قوس الکتریکی مستلزم مصرف قابل توجهی گاز طبیعی می باشد. بنابراین دور از انتظار نیست. که در جهان حجم قابل توجهی از تولید فولاد خام از سنگ آهن. و به روش کنورتور اکسیژنی انجام می شود.

بررسی آمار تولید فولاد به تفکیک مناطق (نمودار 1-2-49 حکایت از آن دارد. که کشورهای آسیایی طی سالیان اخیر بیشترین حجم تولید فولاد را به خود اختصاص داده اند. و از سهم اروپا و آمریکا به شدت کاسته شده است. بررسی آمار نشان می دهد. سهم آسیا از تولید فولاد از میزان 37 درصد. در سال 1995 به 71 درصد در سال 2018 افزایش یافته است.

سهم تولید اروپا و آمریکا در سال 2018. و در مقایسه با سال 1995 کاهشی قابل توجه را تجربه کرده است. سهم اروپا در سال 2018 در حدود 10 درصد بوده. و سهم آمریکای شمالی با کاهشی قابل توجه به 7 درصد رسیده است. در بین مناطق در نظر گرفته شده. تنها دو منطقه خاورمیانه و آسیا توانسته است. سهم 1 و 37 درصدی خود در سال 1995 را افزایش دهند. و به 2 و 71 درصد در سال 2018 برسانند.

مولیبدن (Molybdenum) یک عنصر شیمیایی با نماد MO و عدد اتمی 42 است. این نام از لاتین نوین molybdaenum گرفته شده است. که بر اساس واژه یونان باستان (مولیبدوس)، به معنی سرب است. زیرا سنگ معدن آن با سنگ معدن سرب اشتباه گرفته شده بود. سنگ های معدنی مولیبدن در طول تاریخ شناخته شده بود. اما این عنصر در سال 1778 توسط کارل ویلهام شیله کشف شد. (یعنی تمایز آن به عنوان یک هویت جدید). این فلز اولین بار در سال 1781 توسط پیتر جیکوب هلم جداسازی شد.

مولیبدن به طور طبیعی به عنوان یک فلز خالص روی زمین وجود ندارد. و فقط به شکل اکسیدهای مختلف در مواد معدنی یافت می شود. عنصر خالص آن، که یک فلز نقره ای و در حالت ریخته شده خاکستری رنگ است. ششمین ماده بر اساس دمای ذوب است. این عنصر به راحتی در آلیاژهای کاربیدهای سخت و پایدار تشکیل می دهد. و به همین دلیل بیشتر تولید جهانی این عنصر (حدود 80%). در آلیاژهای فولاد از جمله آلیاژهای با مقاومت بالا و ابر آلیاژها مصرف می شود.

بیشتر ترکیبات مولیبدن حلالیت کمی در آب دارند. اما وقتی مواد معدنی حامل مولیبدن با اکسیژن و آب در تماس قرار بگیرند. یون مولیبدات حاصل کاملاً محلول است. در صنعت، از ترکیبات مولیبدن (حدود 14%) از تولید جهانی این عنصر). در کاربردهای فشار بالا و دمای بالا به عنوان رنگدانه و کاتالیست استفاده می شود.

آنزیم های حامل مولیبدن تا حد زیادی متداول ترین کاتالیزوهای باکتریایی. برای شکستن پیوند شیمیایی در نیتروژن مولوکولی جو در فرآیند تثبیت بیولوژیکی نیتروژن هستند. اکنون حداقل 50 آنزیم مولیبدن در باکتریها، گیاهان و حیوانات شناخته شده است. اگرچه فقط آنزیم های باکتریایی و سیانوباکتریایی در تثبیت نیتروژن نقش دارند. این نیتروژنازها حاوی یک فاکتور آهن – مولیبدن FeMoco هستند. که اعتقاد بر این است که حاوی (III) Mo یا (IV) Mo است.

خواص فیزیکی مولیبدن

مولیبدن در شکل خالص خود یک فلز خاکستری نقره ای. با سختی موس 5.5 و وزن اتمی استاندارد 95.95 گرم بر مول است. دمای ذوب آن 2623 درجه سلسیوس است. در عناصر طبیعی، فقط تانتال، اسمیم، رنیوم، تنگستن و کربن دارای نقاط ذوب بالاتری هستند. مولیبدن در بین فلزات تجاری موجود در بازار یکی از کمترین ضرایب انبساط حرارتی را دارد.

خواص شیمیایی مولیبدن

مولیبدن یک فلز واسطه با الکترونگاتیویته 16.2 در مقیاس پائولینگ است. در دمای اتاق با اکسیژن یا آب واکنش قابل تشخیصی نشان نمی دهد. اکسایش ضعیف مولیبدن از 300 درجۀ سلسیوس شروع می شود. اکسایش توده در دمای بالاتر از 600 درجۀ سلسیون رخ می دهد. و در نتیجه تری اکسید مولیبدن ایجاد می شود. مانند بسیاری از فلزات انتقالی سنگین تر، مولیبدن تمایل کمی به تشکیل کاتیون در محلول آبی نشان می دهد. اگرچه کاتیون MO 3 مثبت در شرایط کنترل شده دقیق، شناخته شده است.

کاربرد مولیبدن

آلیاژها

حدود 86% از مولیبدن تولید شده در متالورژی و بقیه در مصارف شیمیایی استفاده میشود. برآورد استفاده جهانی از آن به این صورت است: فولاد ساختمانی 35% . فولاد زنگ نزن 25%، مواد شیمیایی 14%، فولاد ابزار و تندبر 9%. چدن 6%، مولیبدن خالص 6% و ابزار آلیاژها 5%.

مولیبدن بدون اینکه به میزان زیادی نرم یا منبسط شود. می تواند دماهای خیلی بالا را تحمل کند. و این امر استفاده از آن را در محیط های با گرمای شدید مناسب کرده است. از جمله زره پوش نظامی، قطعات هواپیما، کنتاکت های الکتریکی، موتورهای صنعتی و ساپورت رشته های لامپ.

اکثر آلیاژهای فولاد با مقاومت بالا به مانند (41XX) حاوی 0.25% تا 8% مولیبدن هستند. حتی با وجود این درصدهای کم، سالانه بیش از 43000 تن مولیبدن در ساخت فولاد های زنگ نزن. فولادهای ابزار و چدن ها و ابر آلیاژهای دما بالا مصرف می شود.

مولیبدن همچنین در آلیاژهای فولاد به دلیل کمک به افزایش مقاومت در برابر خوردگی. و قابلیت جوشکاری از ارزش بالایی برخوردار است.

فلزات آهنی

تعریف فلزات آهنی

تا قبل از 1993 میلادی، ASTM تعریف فلزات آهنی را بر مبنای ترکیب شیمیایی نامی قرار داده بود. که در آن آلیاژ آهنی به آلیاژی گفته می شد. که میزان آهن آن بیشتر یا مساوی 50 درصد بود. در اینصورت آلیاژ با حرف A شروع می شد. اگر میزان آهن کمتر از 50 درصد بود. آلیاژ غیر آهنی شده و با حرف B آغاز می گشت.

در حال حاضر ASTM تعریف اروپایی فولاد را که در استاندارد CEN EN. تحت عنوان «تعریف و تقسیم بندی فولادها» آمده است، پذیرفته است. در این استاندارد فولاد به صورت زیر تعریف می شود.

ماده ای که مقدار وزنی آهن در آن از هر عنصر مجزای دیگر بیشتر است. و عموماً میزان کربن آن کمتر از 2 درصد بوده و نیز شامل عناصر دیگری باشد. تعداد محدودی از فولادهای کروم دار ممکن است. بیش از 2% کربن داشته باشند. اما 2% مرز بین فولاد و چدن است.

CEN همچنین پیشنهاد کرده است. که عبارت وزنی (by weight) به جرمی (by mass) تغییر یابد. تا هماهنگی با سیستم بین المللی واحدها (SI) ایجاد گردد.

فولاد رسول دلاکان

با سالها تجربه ارزشمند در زمینه عرضه و تأمین انواع فولاد آلیاژی – انواع ورق آلیاژی با استفاده از مشاوره فنی و ضمیمه کردن گواهینامه ها و استانداردها و آنالیز معتبر به محصولات خویش توانسته است رضایتمندی مشتریان خویش را فراهم آورد.

صنعتگر گرامی از اینکه ما را جهت خرید کالای (فولاد آلیاژی) مورد نیاز خویش انتخاب می نمایید از شما سپاسگزاریم.

ارتباط با ما

02128423820 – 09122136675

واتس آپ: 09122136675

ایمیل: fooladrasuldalakan@gmail.com

_czjq.gif)